热门

FDM帮助贝尔直升机公司制作高品质原型

项目挑战

贝尔直升机公司生产的“鱼鹰”号重型倾转旋翼飞机是一款混合型飞机,融合了普通飞机与直升机的功能,性能超越了以往机型。该飞机可以垂直起飞、降落,并在空中悬停,同时也可在高海拔地区高速巡航。

解决方案

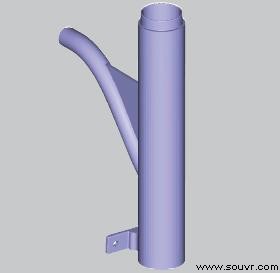

前不久,贝尔Xworx快速成型实验室的工作人员对鱼鹰飞机的尾翼布线升级进行了检测。在检测过程中,工作人员首先使用Fortus的FDM(熔融沉积成型)系统制作出坚固的聚碳酸酯材质布线管道,并把管道安装在鱼鹰双垂直尾翼的六个相关位置,然后对布线进行实地测试。

实验室技术员迈克•司多普回忆说:“我们先制作了一个稳定器的管道,把它安装在模型上。试验非常成功,所以我们需要另一个稳定器管道。”经过一些修改后,研发团队又订了另外五套,共42个管道模型。司多普说:“制作这些模型一共只用了两天半的时间。Fortus设备基本是二十四小时不间断运转。”研发小组非常满意,因为公司可以内部自主的掌控工程项目。如果采用传统铝制方法,要等六个星期才能拿到成品模型。通过使用Fortus系统,贝尔公司节省了大量时间和资金。

实验室之所以选择使用FDM系统,主要原因是他们可以用聚碳酸酯和PPSF材料制作模型。这些热塑材料非常适合进行功能检测,特别是对航空航天应用领域尤为适用。司多普说:“在这方面,传统的环氧基材料制作工艺根本无法与FDM相比。”

聚碳酸酯材料的特点包括:外形稳定性好,热变形温度高,拉伸强度和弯曲强度高,硬度超越了ABS塑料。PPSF材料的特点包括:VØ易燃等级,撞击强度是所有快速原型制造塑料中最高的,拉伸、弯曲强度高,外形稳定性好,对石油、酸、碱和化学品具有耐腐蚀特性。司多普说:“对于飞机的功能检测,一般不使用环氧材料的部件,因为燃料和液压油会把这种材料分解掉。”

司多普还说:“除了具有良好的耐用性以外,FDM还具备其他优势,我个人最看重的是它的后期处理非常简单。以前的后期处理流程比较复杂,后期处理需要的时间比部件制作本身花费的都长,很让人头疼。而使用FDM设备,工艺非常简单,提高了效率。模型制作完毕后,拆除支架就大功告成了,不需要进行任何后期处理。”

“部件的制作工序大部分都比较简单,但有一部分较为复杂,可能会花费很长时间。而使用FDM设备就彻底避免了这个困扰。”

“飞机设计需要用很长时间。从草稿设计图算起,一般要用五年才能完成一款飞机的设计,而且研发流程也非常严格。在新飞机研发过程中采用FDM设备,可以有效地降低研发成本,减少所需时间。”

借助FDM的技术优势,实验室有信心帮助贝尔公司成为重型倾转旋翼飞机领域的领先制造企业。司多普说:“现在工序得到了简化,我们有时间进行更多的设计审核和修改,从而提高部件设计水平。”

部件的设计水平有所提高,最终产品的质量就得到了提升,从而保证了“鱼鹰”飞机的整体品质。

>>相关产品

电话:010-50951355 传真:010-50951352 邮箱:sales@souvr.com ;点击查看区域负责人电话

手机:13811546370 / 13720091697 / 13720096040 / 13811548270 /

13811981522 / 18600440988 /13810279720 /13581546145