热门

Suzuki Industry采用VIVID 9i实现同步反应

|

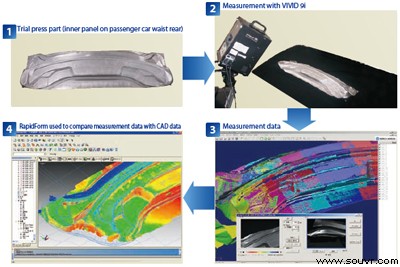

冲模制造方面的经验和专有技术与全新数字工具相得益彰 时至今日,随着高强度钢板在汽车制造业的日益广泛应用,Kota Suzuki表示,公司的非高强度冲模外包业务量在持续缩减。这一趋势催生了更复杂的部件成型工艺,因此,为在不断适应当前需求的同时提高产品质量,Suzuki Industry率先安装并使用了PAM-STAMP 2G冲压成型模拟系统。Kota Suzuki称:“像我们这样规模的公司安装模拟系统有些不同寻常。”不过对于需满足主要冲压件制造商需求的公司,这是自然而然的转变。Suzuki Industry最大的资源是其资深熟练员工累积的经验及其受专利保护的专有技术,公司迫切地需要上述高端数字工具对现有资源进行补足。公司一直在寻找适合的数字工具,用以实现更快更可靠的决策制定、更短的交付时间以及更低的成本,同时有助于提升客户的信赖感。 安装了PAM-STAMP 2G后,Suzuki Industry必须解决的问题之一即如何判断各冲压件是否真正依照模拟数据制成。CIM组长Shuichi Suzuki说道:“我们需要能对各工序的模拟结果以及最终成品是否按照预期制成进行检查。”为此,公司决定安装一台非接触式3D扫描仪,并开始进行选型。 非接触式3D扫描仪实现了对模拟结果的同步反应 冲压件样品测量流程 能够直观显示回弹效果,大幅缩减样品到冲模修正的周期 由于在样品试制过程中即可识别出所有变形区域,因此依据反馈信息修正,冲模的精确度得到大幅提升。Shuichi Suzuki称,从样品到冲模修正的周期原来需要7、8次(包括整体修正),目前在某些情况下减少到3次左右,而且仅需局部修正。 通过冲模设计修正工作实现一次性通过的解决方案 全新的3-D数字工具实现了整个冲模生产过程的一次性完成: Suzuki Industry的冲压模生产流程(一次性完成) Kota Suzuki表示:“诸如非接触式3D扫描仪及模拟程序等全新数字工具归根结底无非只是工具。它们就像木匠的锤子,它们只是为技能熟练的使用者,比如我们的员工,用于提供所需的数值。”上述说法显示了公司在工艺方面的高度自信,而这一信心源于多年来在客户心目中建立的信赖感。精良工艺为企业价值带来的附加值远远超过任何精心挑选的机械和设备。 |

电话:010-50951355 传真:010-50951352 邮箱:sales@souvr.com ;点击查看区域负责人电话

手机:13811546370 / 13720091697 / 13720096040 / 13811548270 /

13811981522 / 18600440988 /13810279720 /13581546145